冷水机组丨离心式冷水机工作原理与运行维护

离心式冷水机组通常由一台压缩机(带整体式增速齿轮)、开启式电机、冷凝器、蒸发器和流量控制室组成。运行时,载冷剂(冷水或盐水)流过蒸发器,蒸发器内的制冷剂蒸发吸热。随后载冷剂被泵送到风机盘管或其它空调末端装置中去,在翅化的盘管中流动,带走空气的热量。载冷剂吸热后温度升高,然后返回冷水机组,形成了闭式循环。

特灵 HSWA 磁悬浮离心式冷水机组

来自蒸发器的制冷剂蒸气流入压缩机,经旋转叶轮加压升温后排入冷凝器。由冷却塔提供的冷却水吸收制冷剂蒸气的热量,使之冷却、冷凝,冷凝后的制冷剂液体从冷凝器流入流量控制室,由里面的节流装置来控制蒸发器的制冷剂供液量,这样就完成了整个制冷剂循环。

制冷系统:制冷剂在压缩机、冷凝器、节流、蒸发器内的热力循环。

1.压缩过程:压缩机吸入低压制冷剂蒸气,将其压缩成高压气体排至冷凝器。

2.冷凝过程:来自压缩机的高压制冷剂蒸气在冷凝器中冷凝成液体。

3.节流过程:制冷剂液体通过节流孔板,压力降低至蒸发压力。

4.蒸发过程:节流后的制冷剂液体在蒸发器中蒸发成气体,同时吸收被冷却物体的热量。

由于冷水机组的主要部件是按满负荷制冷量来选定的,而大多数系统用于满负荷运行的时间很少,只占整个运行时间中相当少的一部分,非变速驱动装置的冷水机组是靠位于压缩机叶轮进口处的导流叶片(又称进口导叶)来调节进入蒸发器的制冷剂流量,来维持蒸发器的冷水出口温度恒定。

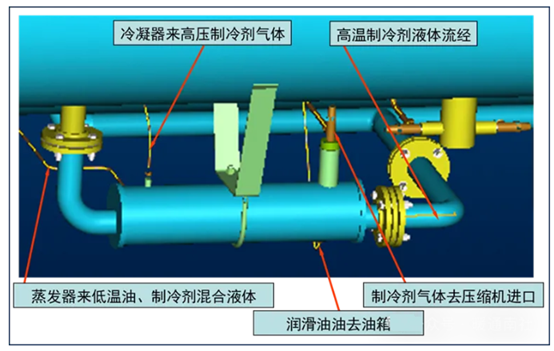

润滑系统:润滑系统由油泵、油冷却器、过滤器、压力传感器、温度传感器、油加热器组成。其作用是为压缩机的齿轮、轴承提供润滑。

冷却系统:将电机、轴承在运行过程产生的热量带走。

电机:采用高压液体冷媒在电机腔内直接冷却,冷媒蒸发后回蒸发器。

轴承:轴承的热量由油带走,再采用高压冷媒冷却润滑油。冷媒蒸发后回蒸发器。

回油系统:将电机、轴承在运行过程产生的热量带走。

回油系统将混入制冷剂中的润滑油分离,以提高制冷剂的纯度,并将分离后的润滑油送回油箱。

泄漏入冷媒中的油后会集中一个地方:悬浮在蒸发器冷媒上,形成富油层。

1.启动前的检查项目

(1)检查蒸发器制冷剂液位,应在视镜2/3处能见到制冷剂;

(2)检查油槽中的油位,正确的油位应在上视镜1/2处;

(3)检查油温,保持在比冷凝温度高27.8℃的目标值,如果油温低于22℃,机组不能开机;

(4)检查手动油泵油压;

(5)检查冷水、冷却水流量。一般在冷水机组的冷水与冷却水进口处配有流量开关,若流经机组的冷水、冷却水流量不够的话,控制中心是不允许冷水机组启动的。

2.冷水机组的启动及停止:

开机程序:开风机盘管等末端设备→开冷冻水泵、冷却水泵→开冷却塔风机(根据冷却水温度情况而定)→开冷水机组主机。

按下压缩机启动开关,它会自动弹回到运行的位置,机组开始启动。

(1)在启动程序的前50s,是系统预先润滑阶段,等待系统的油压稳定之后完成50s预运行之后,压缩机将启动;在惯性停机的150s当中,油泵将继续运行。

(2)配有机电启动器的冷水机组,Y-△转换时间为12s左右。

(3)导流叶片由10%逐渐开启,直至限流百分比设定值;在正常停机时,应手动关闭导流叶片至50%左右,再停止机组运行。

3.冷水机组运行检查

3.1由微电脑控制中心检查冷水机组的各项运行参数

(1)冷水进、出口的温度和压力并与设计值相比较;

(2)冷却水的进、出口温度和压力,并与设计值相比较;

(3)冷凝器的制冷剂温度与冷却水出口温度的温差,不应比新机组的高出2.2℃,若超出,说明冷凝器传热管有脏堵或结垢的迹象;

(4)压缩初排气温度在正常运行时不应该超过104℃;

(5)压缩机电机电流不应该超过额定电流;

(6)运行过程中油压降达到30%时,应更换油过滤器芯,否则半年更换一次。

3.2检查油槽中的油位

运行时油槽中的油位应位于上、下视油镜之间。

3.3 检查蒸发器中制冷剂的液位:应处于视镜1/2处。

3.4降低冷却水温度

可以起到节能的效果,该机组只要求冷却水的低温度不低于由公式(1)定出的数值圈:t1=t2-△t+5+15×t3/100 (1)

式中t1-低冷凝器人口水温,℃;

t2-冷水出口温度,℃;

△t-冷却水温差,℃;

t3-负荷百分比,%。

启动时,冷凝器入口水温可以低于待降温的冷水温度14℃。对于大多数工程而言,只需让冷却塔风机周期运行,一般就能控制冷凝器的入口水温。

4冷水机组的保养

4.1冷凝器和蒸发器的保养

冷水机组运行一段时间后,排气压力逐渐上升,同时还伴有冷凝温度持续升高、噪音大的现象。测得冷凝器的冷凝温度与出水温度的温差高于新机组测得的温差2.2℃,表明冷凝器管束要清洁了。冷水与制冷剂的温差缓慢上升的话,则表明蒸发器的管束结垢或水从水室中旁通流掉了,应更换垫圈。也有可能是机组泄漏制冷剂。当确定是传热管水侧管壁结垢,就要进行管束清洁。

管束清洁分为物理疏通和化学清洗,物理疏通是将待清洗管路中的水(冷却水或冷水)放掉,拆下封盖,用一软钢丝或尼龙刷彻底帚清洁每根管子,不要用铁丝刷帚,铁丝刷帚会损伤管束。在清洁时,可以向管子里加点水,这样效果更好。化学清洗一般采用弱酸性溶液对管束进行浸洗,在酸洗时要严格控制酸洗溶液的

PH值,以防造成管束腐蚀。为减少酸洗的次数,应对冷却水和冷水进行水质处理,尽量不要使用磁水器进行水质处理,做到防垢、防腐、杀菌、灭藻,以延长设备使用寿命。

4.2压缩机组件的维护

(1)检查回油系统的运行、油加热器和油泵的运行、润滑油和油过滤器、更换干燥器及观察压缩机的运行情况。

(2)压缩机零件内部磨损是一个严重的问题,其原因有:润滑不良、油管路堵塞或油过滤器脏堵。当油压降达30%时,应更换油过滤器,更换时应仔细检查是否有金属颗粒,有的话则表明轴承可能有磨损,就要作进一步的检查。

(3)压缩机中润滑油应每年更换一次,如果油变黑、变稠的话,应及时更换。润滑油长时间暴露在空气中,会吸收空气中的潮气,因此在使用前一定要将油桶盖严。换油完毕后,马上接通启动器的电源,使加热器通电,以便大限度地降低润滑油中制冷剂的含量。在长时间停机时,应保持油加热器通电,定期手动油泵,建立起油压,给压缩机内所有的轴承、齿轮和旋转面提供足够的润滑。

4.3停机保养

常规离心式冷水机组停机操作步骤:确认机组本次运行时间大于30分钟,应尽量避免频繁放停→机组正常停机→机组完全停止后5至10分钟,停止冷却水泵→关闭冷却塔风扇→机组完全停止后10至30分钟,停止冷冻水泵。

(1)机组在停机时,应经常检查制冷剂的液位,并与首次充注时制冷剂液位进行比较,注意观察简体表面及机组底部是否有润滑油迹,以免发生泄漏。

(2)重新调试前,应用兆欧表测量电机相问及相地之间的电阻,所测的电阻值要符合电机绝缘电阻值。用手盘动电机轴,转动15转,以便使轴承内的油脂均匀分布。电机在运行1800h以后,添加一定量的指定润滑油脂。

4.4检漏

检漏一般采用正压和负压检漏法。

正压检漏法一般是让系统保持真空,从充注阀处向系统充注一定量的制冷剂气体,使表压达到13.8kPa,然后充入干燥的氮气,使系统压力达到172~344kPa(表压)。对系统进行24h保压,前6h的压力降应不超过2%,其余18h应保持压力稳定。在保压的过程中应考虑环境温度变化对压力值的影响,如果因环境温度降低而压力有所下降,不能误认为泄漏;否则,要拆下封盖,确定漏点位置,并补漏。

在正压试验确定无泄漏后,要进行负压试验,负压试验也称作真空试验,用1台大功率真空泵将系统内空气抽出,直至系统内压力为5mmHg为止,使系统真空度保持8h,压力若有轻微回升则表明有潮气。这时就要向系统充人氮气,使之升至大气压力,再进行第二次抽真空,靠这种方法,可以将少量的潮气抽干净。直至系统真空度保持8h压力未超过6.3mmHg,就可以认为该系统是气密的了。